Grigliatura

Griglia autopulente/Sgrigliatore fine inclinato equi corrente

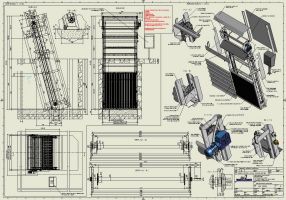

Descrizione griglia inclinata autopulente a catene

La griglia inclinata autopulente a catene è una macchina progettata e realizzata per essere installata in canali di acque reflue. La descrizione della macchina viene riportata nel seguito, dove sono elencati i componenti principali con le loro caratteristiche costruttive.

Schermo filtrante

Costituisce la parte (parzialmente) immersa attraversata dal deflusso nel canale è scelta in base al grado di filtrazione richiesto; lo schermo filtrante può essere composto da barre in acciaio, di spessore e larghezza adeguata in base alla luce di passaggio ed ai battenti richiesti, per luci libere fino a 6 mm; per filtrazioni più spinte, si utilizzano come schemi filtranti delle lamiere forate o dei pannelli in piatti trapezoidali elettrosaldati (di opportuno spessore ed interasse), consentendo di scendere fino a luci di passaggio di 1 mm.

Pettine pulitore

Il pettine pulitore è il dispositivo, mosso dalle catene di trascinamento della macchina, che effettua la pulizia dello schermo filtrante ed il sollevamento del materiale fino alla posizione di scarico. Il pettine è collegato ad una maglia di ciascuna delle due catene di trascinamento della macchina; il corpo principale è in lamiera pressopiegata; la parte terminale è imbullonata al corpo in modo da poter essere eventualmente sostituita in caso di danneggiamento della stessa; la parte terminale del pettine pulitore assume forme e tipologia diverse a seconda del tipo di schermo filtrante installato (lamiera dentata, raschiatore in polizene, spazzola, …). In base alle lunghezza della macchina e alla frequenza di pulizia richiesta, ogni griglia è dotata di un numero adeguato di pettini pulitori, con un minimo di 2; questi sono sempre in numero pari, e disposti simmetricamente lungo il perimetro della catena, in modo da non avere sbilanciamenti di masse durante il funzionamento della macchina (questo rende più “rotondo” il funzionamento, aumentando la speranza di vita della griglia stessa)

Scivolo del materiale

Lo scivolo di sollevamento del materiale è compreso tra la fine dello schermo filtrante ed il punto di scarico, posizionato sopra alle spalle del canale, all’altezza richiesta dal cliente. Lo scivolo è formato da lamiere dritte, imbullonate alle spalle della macchina, e mantenute a distanza ravvicinata (qualche millimetro) dal pettine pulitore in transito con il materiale rimosso. Queste lamiere sono rinforzate, nella zona posteriore, da traversi in lamiera piegata, che ne garantiscono la corretta planarità. Nella zona interna, dove avviene il passaggio del materiale trascinato dal pettine pulitore, non ci sono sporgenze né asperità, per evitare punti di appiglio o di ristagno del materiale stesso.

Contropettine pulitore

Nella parte superiore della macchina, dal lato di scarico, è fissato il gruppo del contropettine pulitore; questo è composto da un cinematismo a doppio braccio, supportato da boccole in bronzo e pattini in polizene (che non richiedono nessuna manutenzione né lubrificazione), che consente al contropettine, mosso dalla corsa di risalita del pettine pulitore, di effettuare un movimento traslatorio, mantenendo lo stesso angolo di incidenza con il pettine. Il contropettine effettua la pulizia di tutto il pettine, partendo dalla parte più interna fino alla zona finale esterna. La ricaduta del contropettine viene controllata tramite un sistema regolabile di rallentamento pneumatico, che elimina ogni fonte di rumore; tutto il gruppo è protetto da un carter in lamiera piegata, che funge sia da dispositivo di sicurezza che da contenitore antidispersione del materiale in caso di vento. Il carter è dotato di finestra in policarbonato per avere il controllo del corretto funzionamento e del livello di pulizia della macchina (senza la rimozione dello stesso).

Albero motore e dispositivo limitatore di coppia

L’albero motore è quello superiore, realizzato in unico pezzo, con due flange saldate in corrispondenza dei punti di attacco dei pignoni di trascinamento della catena. Sull’albero sono poi ricavate le sedi per i supporti a flangia (dotati di cuscinetti orientabili a sfere); dal lato del motoriduttore, l’albero si prolunga all’esterno della spalla della macchina e termina con l’innesto (maschio) nel riduttore di movimentazione. Il gruppo motoriduttore (che può essere scelto destro o sinistro) prevede un montaggio pendolare del riduttore, formato da un braccio di reazione dotato di pacco di molle a tazza e fine corsa meccanico che funge da limitatore di coppia; in caso di superamento della coppia massima operativa ammissibile, il fine corsa viene premuto facendo aprire un suo contatto N.C. che comporta l’immediata caduta della centralina di emergenza della macchina, con disalimentazione del motore della macchina: è quindi richiesto l’intervento dell’operatore in campo per verificare il motivo dell’arresto ed il relativo riarmo del circuito di emergenza. Nel caso di arresto dovuto alla presenza di un corpo solido di forma e dimensioni eccessive tra il pettine e la parte stazionaria della macchina, è installato a bordo macchina un selettore manuale a chiave, a 3 posizioni, che consente all’operatore in campo di effettuare una eventuale parziale controrotazione allo scopo di liberare la macchina dall’eventuale posizione sotto carico in cui si è fermata; il selettore è monostabile nella posizione di controrotazione, cioè richiede di essere mantenuto dall’operatore e ritorna da solo nella posizione di macchina ferma una volta rilasciato. Una volta eliminata la causa del blocco, il selettore viene riposizionato nella posizione (stabile) di senso di rotazione di lavoro, dove la chiave può essere estratta per evitare manovre azzardate da parte di personale non autorizzato.

Gruppo di recupero allungamento catene e segnalazione necessità di tensionamento

Per poter compensare il progressivo allungamento della catena durante il normale funzionamento della macchina, sono presenti due tenditori a molla, installati immediatamente a valle del pignone motore; questi sono dotati di pattini in polizene che consentono il corretto scorrimento della catena stessa; l’allungamento viene recuperato dalla corsa dei tenditori, che mantengono la catena sempre perfettamente aderente ai pignoni dell’albero motore (evitando rischi di perdita di trasmissione meccanica); una ulteriore guida installata nella zona bassa della macchina impedisce, nello stesso tempo, che la catena fuoriesca dai pignoni folli, evitando il rischio di arresto per impuntamento; la macchina continua quindi a lavorare senza disservizi, fino all’intervento dei fine corsa che rilevano il raggiungimento della corsa massima (1 fine corsa installato su ciascuno dei 2 tenditori): il primo dei 2 fine corsa che interviene fa cadere il circuito di emergenza, disalimentando il motore di traino e segnalando, tramite apposita spia luminosa nel quadro elettrico, la necessità di tendere le catene. Per poter riavviare la macchina e sufficiente procedere al tensionamento delle catene tramite le apposite barre filettate predisposte all’esterno della macchina: indicativamente, la corsa del tenditore sarà di 2 centimetri circa, corrispondenti ad una allungamento delle catene di 4 centimetri rispetto al valore originale; tendendo le catene, i tenditori recuperano la loro corsa utile e riarmano i relativi micro, consentendo, quindi, il normale riavvio.

NOTE:

la massima corsa totale che può effettuare l’albero motore è indicata tramite una “V” presente nel carter superiore delle spalle della macchina; questa corrisponde a 120 mm di corsa, che sarebbero pari a 240 mm di allungamento della catena (!); questo dato corrisponde ad un limite “fisico” dei fori delle asole presenti nelle spalle della macchina e alla corsa massima che le lamiere di protezione possono fare senza lasciare scoperte zone pericolose; di fatto, però, deve essere valutato il livello di conservazione effettivo della catena e dei pignoni (allungamenti così rilevanti sono difficilmente raggiungibili da catene ancora in grado di funzionare)

la presenza del doppio micro su entrambi i tenditori potrebbe sembrare ridondante, dato che le catene vengono normalmente allungate della stessa quantità vista la rigidezza torsionale data dai pignoni vincolati sull’albero motore; in questo modo, però, il sistema è in grado di fermare istantaneamente la macchina se dovesse verificarsi la rottura accidentale di una delle due catene, senza rischi di compromettere la struttura della macchina.

Gruppo folle rotazione catene

Il gruppo folle di rotazione delle catene è composto da due pignoni indipendenti, che ruotano attorno a due perni fissi, imbullonati tramite flange alle spalle della macchina; i mozzi ruotano solidalmente con i pignoni, e contengono, ciascuno, due cuscinetti radiali a sfere, inseriti in una esecuzione stagna chiusa esternamente con paraolio a doppio labbro; gli ingrassatori dei supporti inferiori della macchina sono rinviati lungo le spalle fino ad una posizione facilmente raggiungibile da parte del personale di manutenzione per il periodico ingrassaggio (frequenza minima consigliata: semestrale); la scelta di realizzare due pignoni indipendenti è dettata sia da esigenze di natura idraulica (eliminazione dell’albero folle, con conseguente riduzione delle perdite di carico e dei possibili agganci del materiale) che di natura meccanica (maggior libertà delle catene: eventuali errori di allineamento dei denti dei 2 pignoni accoppiati rigidamente dall’albero folle comporterebbero un aumento dell’usura delle catene stesse)

Telaio macchina

Il telaio della macchina è composta da quattro gruppi principali: il fondo, le 2 spalle laterali e la testa superiore. Tutte le parti sono realizzate in lamiera pressopiegata, di adeguato spessore, e i vari componenti sono imbullonate al telaio: questo consente eventuali future sostituzioni anche di una parte della macchina (e anche interventi più radicali, come, ad es., una riconversione con luce di passaggio diversa o con diverso tipo di schermo filtrante).

Il fondo è realizzato in lamiera pressopiegata; la sua forma conferisce solidità alla macchina e garantisce il corretto interasse tra i pignoni folli di rinvio, necessario per il corretto inserimento del pettine pulitore nello schermo filtrante. Nella zona bassa dello schermo filtrante, dove inizia il ciclo di pulizia del pettine pulitore, è installata una lamiera con geometria poligonale avente la funzione di convogliatore di ingresso: questo deflettore riduce la zona “morta” non interessata dal passaggio del pettine pulitore, dove tenderebbe a ristagnare materiale che non verrebbe rimosso, e, contemporaneamente, contribuisce a rendere più regolare il deflusso attraverso lo schermo consentendo al pettine pulitore di mantenere pulita la parte bassa della macchina.

Le spalle laterali sono una delle componenti principali della macchina; su di esse sono fissati i supporti dell’albero motore e i pignoni folli di rinvio; anche la guida della catena è imbullonata alle spalle stesse: questo consente la corretta regolazione del gioco tra i rulli della catena ed il telaio, soprattutto nel ramo a valle, quello dove avviene la corsa “utile” del pettine pulitore.

Le spalle sono collegate tra loro attraverso il fondo, la testa e una serie di traversi interni che garantiscono la corretta rigidezza flessione e torsionale dell’intero telaio; i traversi interni sono in numero adeguato, in base all’altezza della macchina, e sono installati al di sopra del livello massimo operativo previsto per l’acqua. Anche questi sono imbullonati alle spalle e possono essere spostati, sostituiti o integrati se dovessero sorgere eventuali esigenze future.

Nella parte a monte rispetto al senso di deflusso, la zona centrale tra le spalle è chiusa da una serie di carter modulari, imbullonati alle spalle, che consentono un eventuale rapido e semplice accesso all’interno per esigenze di manutenzione/ispezione. Il lato a valle, come già detto, è invece chiuso dallo schermo filtrante, dallo scivolo di convogliamento del materiale e dal gruppo contropettine pulitore, con relativo carter/tramoggia (dotato di finestra di ispezione visiva in policarbonato).

La testa superiore costituisce la chiusura della macchina e svolge un ruolo sia strutturale che di sicurezza: su di essa sono predisposti i punti di attacco per il sollevamento della macchina.

Il telaio è stato progettato in modo da ridurre al massimo gli ingombri trasversali della macchina: le spalle “privano” la larghezza utile del canale di soli 70 mm per ogni lato; questo consente da un lato di ridurre le perdite di carico e dall’altro di limitare l’interasse tra i pignoni ed i supporti, riducendo la flessione sull’albero motore e aumentando la speranza di vita della parti meccaniche.

Tipicamente la macchina viene realizzata per angoli di installazione compresi tra 7° e 20°, tuttavia sono possibili anche angoli diversi (da valutare a seconda dei casi).

sgrigliatore autopulente fine inclinato equi corrente

sgrigliatore autopulente fine inclinato equi corrente